소고기의 드라이에이징과 특정 품질 요소에 미치는 영향

The Dry Aging of Beef and its Effect on Selected Quality Aspects

마르타 크미엘 (Marta Chmiel)

바르샤바 생명과학대학교(SGGW)

식품기술연구소

식품기술 및 품질평가학과

육류기술분과

Nowoursynowska 거리 166번지

02-787 바르샤바, 폴란드

연락처

이메일: marta_chmiel@sggw.edu.pl

소속: 바르샤바 생명과학대학교(SGGW)

식품기술연구소

식품기술 및 품질평가학과

육류기술분과

Nowoursynowska 거리 166번지

02-787 바르샤바, 폴란드

이 리뷰의 목적은 드라이에이징 쇠고기에서 발생하는 변화와 이 과정이 육질(특히 향과 맛)에 미치는 영향에 대한 현재의 지식을 개관하는 것이다. 또한 드라이에이징 과정 중 형성되는 맛 및 향 활성 화합물, 그리고 미생물의 역할에 대해서도 중점적으로 다룬다.

드라이에이징을 거친 쇠고기의 풍미 향상은 글리코겐과 ATP에서 환원당이 유리되는 전이 과정, 단백질 분해에 의해 생성되는 자유 아미노산(FAAs) 및 펩타이드, 그리고 뉴클레오타이드의 분해산물인 IMP, GMP, 이노신, 하이폭산틴 등의 축적에 기인한다. 더불어, 열처리 중 지방산의 산화 및 분해, 아미노산과 환원당 간의 마이야르 반응에 의해 생성되는 휘발성 향기 화합물들은 드라이에이징 쇠고기의 향미를 향상시키는 데 중요한 역할을 한다.

드라이에이징 쇠고기의 독특한 향과 풍미, 그리고 연도를 형성하는 데 있어 미생물도 결정적인 유익한 역할을 한다. 특히 드라이에이징 중 형성되는 외피(crust)에는 다양한 유익 미생물이 풍부하게 존재하며, 이들이 특유의 향미 형성에 기여한다.

드라이에이징 쇠고기의 가장 기본적이며 확실한 장점은 고유의 향과 맛을 얻는 것이다. 이 맛은 고소함, 감칠맛(우마미), 버터리함, 육향 등으로 묘사된다. 또한, 숙성 기간이 길어질수록 연도가 향상된다는 점도 중요한 장점이다. 반면, 드라이에이징은 원료 손실로 인해 비용이 많이 드는 공정이라는 단점이 있다. 숙성 기간이 길어질수록 풍미는 강화되지만, 색상 및 지질 안정성에는 부정적인 영향을 줄 수 있다. 이러한 관계는 드라이에이징이라는 복합적인 공정을 이해하고, 그것이 쇠고기 품질에 미치는 영향을 분석하는 데 있어 중요한 요소이다.

따라서, 향후에는 드라이에이징 쇠고기의 단백질체(proteome), 대사체(metabolome) 분석과 더불어 식품 안전성에 대한 연구가 더욱 필요하다.

서론

요리용 쇠고기의 품질을 결정짓는 핵심 공정 중 하나는 숙성 방식이다 [Smith et al. 2008; DeGreer et al. 2009; Perry, 2012; Terjung et al. 2021; Álvarez et al. 2025]. 숙성은 단백질, 지방, 색소 등에서 일어나는 다양한 생화학적 전환과 물리화학적 변화를 포함하는 복합적인 과정이다 [Dikeman et al. 2013; Li et al. 2014; Stenström et al. 2014]. 이러한 변화의 결과로, 쇠고기의 감각적 품질에서 가장 중요한 특성인 연도와 기호도가 발현된다. 따라서 쇠고기를 숙성시켜야 하는지 여부보다는, 숙성 기간과 방법이 더 중요한 논점이다 [Hanagasaki, Asato, 2018].

쇠고기 숙성 방식은 일반적으로 습식(wet aging)과 건식(dry aging)으로 나뉜다 [Kim et al. 2016; Šulcerová et al. 2017; Ryu et al. 2018]. 두 방법은 각각 장단점이 있다. 현재 문헌에 따르면, 습식 숙성이 가장 널리 사용되는 숙성 방식이지만, 건식 숙성 쇠고기는 풍미와 질감 면에서 더 우수한 특성을 보이는 것으로 나타나고 있다 [Li et al. 2013 및 2014; Stenström et al. 2014; Kim et al. 2016; Setyabrata et al. 2023]. 예를 들어, 건식 숙성 쇠고기는 감칠맛(umami), 버터에 구운 고기 맛, 견과류 향 등의 특성에서 더 높은 평가를 받았다 [Koutsidis et al. 2008a].

건식 숙성 쇠고기에 대한 소비자 관심은 미국, 호주, 일본, 유럽 국가들에서 점차 증가하고 있다 [Dashdroj et al. 2016; Ryu et al. 2020; Savini et al. 2024]. 건식 숙성 고기는 표면의 곰팡이 발생과 어둡고 적색도가 낮은 색상으로 인해 소비자에게 시각적으로 항상 호감이 가지는 않지만, 그 독특한 풍미와 향에 익숙한 소비자는 더 높은 가격을 지불할 의향이 있다. 건식 숙성 쇠고기는 종종 틈새 시장의 고급 제품으로 간주된다 [Ribeiro et al. 2021]. 이러한 수요 증가로 인해 도축장, 유통업체, 정육점, 레스토랑 등에서 건식 숙성 쇠고기를 생산·판매하는 사례가 늘고 있으며, 일부는 소형 숙성 챔버를 사용해 개별 주문용 제품을 만들기도 한다. 특히 비전문 사업자가 이러한 장비를 사용하는 경우, 건식 숙성 고기의 미생물 안전성이 문제로 떠오르고 있으며, 최근 EFSA(유럽식품안전청)에서도 이를 다룬 바 있다 [EFSA Panel on Biological Hazards (BIOHAZ), 2023].

건식 숙성 과정에는 다양한 미생물이 관여할 수 있으며, 대표적으로 Thamnidium 속, Penicillium 속, Aspergillus 속, Mucor 속의 곰팡이가 있다. 예를 들어, Thamnidium elegans, Penicillium camemberti, Aspergillus oryzae, Mucor flavus 등은 고유한 풍미와 향, 연도 발현에 기여하는 중요한 역할을 할 수 있으며, 이들은 단백질과 지방 성분에 작용하는 효소활성 덕분에 가능하다 [Dashdorj et al. 2016; Ryu et al. 2018; Lee et al. 2019b; Jaworska et al. 2025]. 예를 들어, 단백질 분해 산물인 짧은 펩타이드와 자유 아미노산은 전이, 탈탄산, 산화적 탈아민화 등의 대사 반응을 통해 고기의 풍미 프로필을 형성한다 [Chávez et al. 2011; Lee et al. 2019a 및 2019b].

미생물은 고기 내의 영양소를 대사하며 다양한 대사산물을 생성하는데, 이는 풍미와 연도뿐 아니라 산패 여부에도 영향을 미친다. 따라서 장기 숙성 시 특히 숙성 조건을 지속적으로 제어하는 것이 고기 부패 위험을 줄이기 위한 중요한 전략이다.

본 리뷰에 포함된 논문은 쇠고기 건식 숙성과 풍미 분석에 중점을 둔 과학 저널 논문이다. 선정된 문헌은 2024년 9월까지 출판된 영어 논문 중 동료 평가(peer-reviewed)를 거친 학술지를 대상으로 했으며, Scopus에서 ‘dry aging’, ‘beef aging’, ‘meat aging methods’, ‘flavour compounds dry aged beef’ 등의 키워드를 통해 검색되었다. 검색된 문헌은 제목과 초록을 바탕으로 선별되었고, 적합한 논문은 전체 본문을 검토하였다. 또한, 참고문헌 목록을 추가로 검토하여 관련 논문을 추가 선정하였다. 최종적으로 총 72편의 논문이 본 리뷰에 포함되었다.

도축 이후 고기에서 발생하는 변화

일반적으로 도축 후 고기에서 일어나는 변화 과정은 세 단계로 구분할 수 있다. (1) 도축 후 수축과 그 해소, (2) 고기 숙성, (3) 자가분해에 의한 고기 변질(부패)이다. 이러한 변화는 고기 구성 성분이 생화학적 변화에 얼마나 민감한지에 따라 일어난다. 여기에는 고기 자체의 단백질 분해 효소에 의한 내인성 변화와 도축, 가공, 절단 과정 중에 고기가 오염된 미생물의 효소에 의한 외인성 변화가 함께 작용한다. 고기의 저장 환경, 특히 기후 조건은 이러한 변화의 종류와 방향에 큰 영향을 미친다 [Huff-Lonergan et al. 2010; Khan et al. 2016].

도축 후, 출혈로 인해 혈액이 근육에 산소를 공급하지 않게 되면서 근글리코겐이 젖산으로 분해되기 시작한다. 이른바 무산소 글리코겐분해 과정에서 글리코겐의 양과 분해 속도는 이후 고기 품질 특성의 발현에 영향을 미친다. 이 성분은 고기의 최종 pH와 단백질 분해 정도를 결정하며, 수분 유지력, 연도, 육즙, 맛과 향기 등 다양한 특성에 영향을 준다 [Ramanathan et al. 2020; Kaur et al. 2021].

무산소 글리코겐분해 과정 중 생성된 젖산은 근육의 산도를 낮추며, 이 과정은 낮은 pH로 인해 해당 효소가 비활성화되거나 글리코겐 저장량이 고갈될 때까지 계속된다. 이 과정에서 고기의 pH는 생체 상태의 약 7.0에서 5.6~5.8 수준으로 떨어진다 [Geesink, Veiseth, 2008; Laville et al. 2009; De Oliveira et al. 2019].

한편, 글리코겐이 분해되는 과정에서는 포스포크레아틴과 ATP의 저장량도 감소하며, 이들의 분해 산물인 ADP, AMP, IMP 등의 양이 점차 증가한다. 이러한 물질은 고기의 기호도에 중요한 영향을 미친다. ATP가 고갈되면, 미오신과 액틴이 결합하여 액토미오신이라는 복합 단백질을 형성하게 되며, 이로 인해 근절(sarcomere)이 수축되고 근육은 경직 상태가 된다(사후 강직, rigor mortis). 이때 근소포체(sarcoplasmic reticulum)에서 방출된 칼슘 이온(Ca²⁺)도 수축 과정에 중요한 역할을 한다.

쇠고기의 경우, 사후 수축은 도축 후 약 7시간 후에 발생하며, 이 과정에서 근육은 단단해지고 뻣뻣하고 둔탁한 질감을 갖게 된다. 수축은 정도에 따라 다르게 나타나며, 근절이 더 많이 수축될수록 고기는 덜 부드러워진다 [Cramer et al. 2018; De Oliveira et al. 2019; Ramanathan et al. 2020; Kaur et al. 2021].

사후 수축은 고기의 수분 유지력에도 부정적인 영향을 준다. 이는 수축 시 고기의 pH가 근원섬유 단백질의 등전점(pI)에 가까워져 단백질의 수분 보유력이 최저가 되기 때문이다. 이러한 수축 현상은 도축 후 24~48시간이 지나면 사라지며, 이와 함께 고기의 수분 유지력은 증가하게 된다.

이 시점에서 단백질을 분해하는 효소가 활성화되며, 고기 숙성 과정이 시작된다 [Laville et al. 2009; De Oliveira et al. 2019; Álvarez et al. 2023].

숙성 중에는 단백질 분해(proteolysis), 지방 분해(lipolysis), 산화(oxidation)와 같은 생화학적 반응이 일어난다. 이는 복잡하고 장기간에 걸친 과정이며, 특히 쇠고기의 기호성과 풍미를 개선하는 방법 중 하나로 꼽힌다 [Dikeman et al. 2013; Li et al. 2013; Kim et al. 2014; Álvarez et al. 2023; Bischof et al. 2023].

숙성 중 단백질 분해에 관여하는 주요 효소는 칼페인(calpain), 카텝신(cathepsin), 그리고 다중촉매성 단백질분해효소이다. 이 과정에서 단백질 사슬이 느슨해지고 근육 단백질이 단순한 펩타이드와 자유 아미노산으로 분해된다. 이들 물질은 물에 녹는 풍미 전구체로 작용하여 고기의 고기맛(meaty taste)과 풍미 특성을 만든다 [Koutsidis et al. 2008a, 2008b; Khan et al. 2016].

또한 지방이 분해되면서 자유 지방산이 방출되며, 이는 과산화물로 변해 펩타이드와 반응하여 향기 성분을 만든다 [Zhou, Zhao, 2007]. 더불어, 근절의 Z-디스크 약화와 세포골격 단백질인 데스민(desmin), 티틴(titin) 등의 분해로 인해 근원섬유가 단편화되며, 이 변화는 고기의 연도 증가와 밀접하게 관련된다 [Ramanathan et al. 2020; Ryu et al. 2020; Kaur et al. 2021].

근원섬유 단백질과 근소포 단백질은 단백질 분해 변화에 가장 민감하다. 사후 숙성 중 단백질 분해는 pH와 온도의 영향을 받는다. 고기의 산도는 단백질 분해의 정도에 영향을 미치며, 온도는 반응 속도를 조절한다. 숙성 중 고기의 천연 효소는 단백질뿐 아니라 결합조직도 분해하여 고기를 더욱 부드럽게 만든다 [Terjung et al. 2021].

이러한 숙성 과정은 동물 근육 내의 내인성 효소뿐 아니라, 미생물에서 유래된 효소에도 의존한다 [Ouali et al. 2006; Huff-Lonergan et al. 2010]. 예를 들어, Aspergillus oryzae에서 유래한 효소는 근원섬유 단백질을 효과적으로 분해할 수 있다 [Bekhit et al. 2014a, 2014b].

그러나 지나친 숙성은 부패 미생물의 과도한 증식을 동반하며 고기의 자가분해를 초래한다. 이 경우 고기의 표면에 끈적임과 점액이 생기며, 황화수소나 암모니아와 같은 악취, 녹색 또는 황색이 감도는 어두운 붉은색으로 색상이 변하게 된다. 고기의 조직은 점점 덜 응집되고 반죽처럼 무르게 되며, pH는 6.5를 초과하게 된다 [Huff-Lonergan et al. 2010; Dashdroj et al. 2016].

쇠고기의 드라이 에이징(dry aging)

드라이 에이징 방식은 쇠고기의 반체 또는 1/4체, 그리고 주로 뼈가 포함된 주요 부위를 기후 조절이 가능한 숙성실 또는 특수 숙성 캐비닛에 매달아 숙성하는 방법이다. 쇠고기는 품질 특성, 특히 연도와 풍미를 개선하기 위해, 다음과 같은 환경 조건 하에서 숙성되어야 한다: 04℃의 냉장온도, 7585%의 상대 습도, 그리고 0.2~2.5m/s의 공기 유속이다. 고기는 일반적으로 포장 없이, 혹은 수증기 투과가 가능한 특수한 백에 포장된 채로 숙성된다 [Li et al. 2014; Dashdorj et al. 2016].

드라이 에이징은 보통 최소 21일 이상 진행되며, 다양한 연구에서는 14일에서 60일 사이가 가장 일반적인 숙성 기간이라고 보고하고 있다 [DeGreer et al. 2009; Kim et al. 2020; Xu et al. 2023]. 경우에 따라서는 숙성 기간이 8개월까지 연장되기도 한다 [Perry, 2012]. 그러나 숙성 기간이 너무 길어질 경우, 바람직하지 않은 미생물 군집의 성장이나 지방 및 색소의 산화로 인해 색상, 맛, 향이 나빠질 수 있다.

숙성 중에는 고기의 표면층과 지방 조직이 건조되고 변색되며, 이 부분은 제거되는데, 이로 인해 습식 숙성(wet aging)에 비해 중량 손실이 더 크다 [Park et al. 2018].

드라이 에이징은 고기가 얼지 않을 정도로 가능한 가장 낮은 온도에서 수행하는 것이 이상적이다 [Smith et al. 2008; Khan et al. 2016; Ramanathan et al. 2020]. 물론 높은 온도는 효소 반응을 촉진시킬 수 있으나, 동시에 세균의 빠른 성장을 유도하여 불쾌한 냄새를 유발할 수 있다. 상대 습도가 너무 높으면 특히 표면에 부패균이 활발히 증식하여 불쾌한 풍미를 만들게 된다. 반대로 습도가 너무 낮으면 세균 성장은 억제되지만 고기의 수분 손실이 커져서 지나치게 건조되고 육즙이 줄어든다.

냉장 공간 내 적절한 공기 흐름 또한 매우 중요하다. 공기 순환이 충분하지 않으면 고기에서 수분이 제대로 증발하지 않아 건조 과정이 원활하지 않다. 반면 공기 순환이 과하면 고기가 너무 빨리 건조되어 손질(트리밍) 과정에서 손실이 증가할 수 있다. 따라서 숙성 기간 내내 공기 유속과 흐름을 일정하게 유지하는 것이 중요하다 [Lee et al. 2019b; Ramanathan et al. 2020].

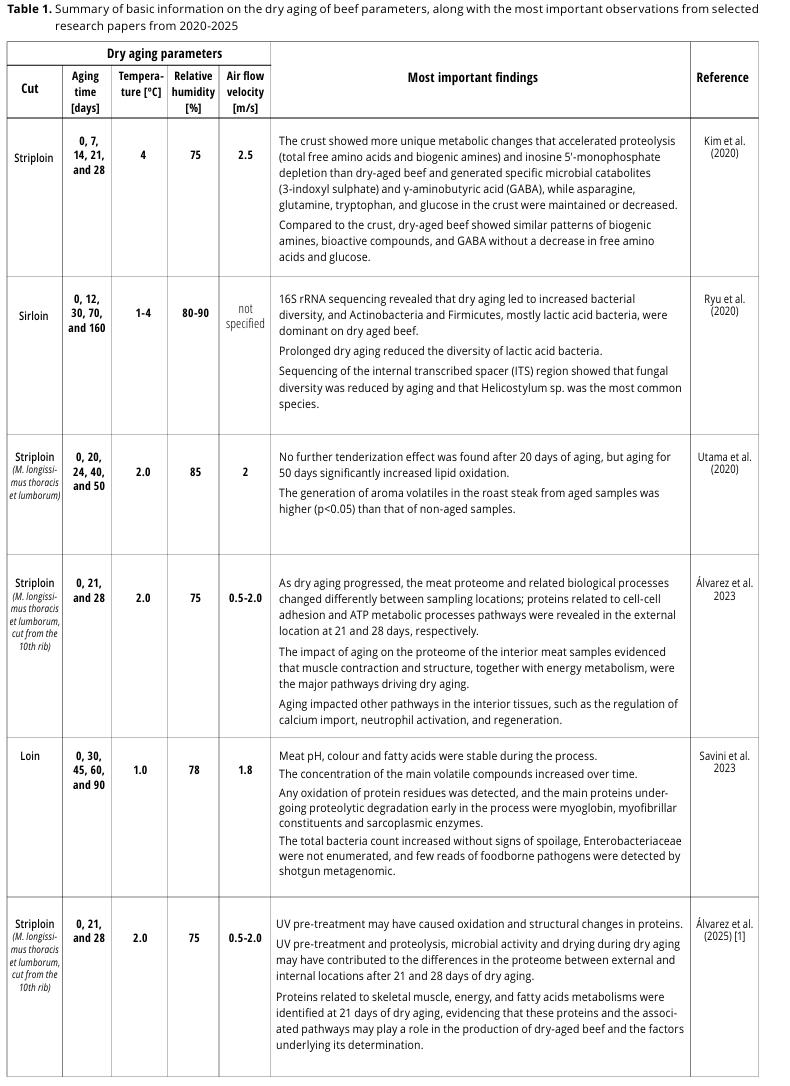

숙성 조건에 대한 기본 정보는 표 1에 요약되어 있다.

쇠고기의 드라이 에이징은 시간이 오래 걸리고, 원료 손실로 인해 비용이 많이 드는 공정이다. 숙성 과정에서 고기 표면에는 단단하고 건조한 ‘껍질(crust)’이 형성되며, 이 표면에는 곰팡이가 주로 자란다. 이 껍질은 단단하고 건조하며, 눈에 띄게 색이 빠져 생산자 입장에서는 폐기물로 간주된다 [Xue et al. 2021; Park, Kim, 2023]. 이 부분은 일반적으로 숙성 후 제거되며, 이로 인한 중량 손실은 30%를 넘기도 한다 [Park et al. 2018; Xu et al. 2023].

그러나 일부 연구에 따르면 이 껍질 부분은 내부보다 더 강한 풍미 특성을 지니고 있다고 한다 [Ryu et al. 2020; Xue et al. 2021]. 일부 연구자들 [Xue et al. 2021]은 이 껍질을 활용하는 방안을 제안하고 있으며, 이를 분쇄하여 다양한 육가공 제품에 첨가하면 풍미를 향상시키는 재료로 사용할 수 있다. 이러한 활용 방식은 드라이 에이징 과정에서 발생하는 껍질 제거로 인한 경제적 손실을 줄일 수 있는 부가가치 창출 방안이 될 수 있다.

드라이에이징 쇠고기의 풍미 발달

드라이에이징 중 쇠고기에서 발생하는 풍미 발달 메커니즘은 아직 완전히 밝혀지지 않았다. 이 과정에서는 다양한 생화학적 전환, 물리화학적 변화, 그리고 미생물학적 변화가 동시에 일어나면서 육질 전반에 영향을 준다. 이 변화들은 고기의 연도와 풍미를 포함한 전반적인 품질 형성에 관여한다. 일반적으로 숙성 시간이 길어질수록 고기의 기호성이 증가하며, 일정한 최적점에 도달할 때까지 이 효과는 지속된다.

드라이에이징 고유의 풍미 형성에 대한 주요 가설 중 하나는, 이 과정에서 수분이 증발하고 풍미 성분이 농축된다는 것이다. 또 하나의 요소는 육즙이 고기의 내부로 스며들고, 단백질과 지방 성분의 화학적 분해가 일어나면서 ‘견과류향’, ‘쇠고기향’과 같은 더 강한 풍미가 형성된다는 것이다. 실제로 드라이에이징된 고기는 ‘달콤한’, ‘고소한’, ‘버터향의’, ‘육수 같은’, ‘구운 견과류’ 또는 ‘브라운 로스트’와 같은 풍미로 묘사된다.

드라이에이징 및 가열 조리 중 발생하는 풍미는 맛 관련 물질과 휘발성 향기 성분 간의 반응을 통해 생성된다. 대표적인 맛 관련 물질로는 이노신산(IMP), 환원당, 자유 아미노산(FAAs)이 있으며, 수백 가지의 향기 성분은 트라이글리세리드, 인지질, 자유 지방산의 산화와 Maillard 반응을 통해 생성된다. 이노신 계열 화합물(IMP, IDP, ITP)과 이노신, 히폭산틴 등은 AMP, ADP, ATP의 분해 산물로서 고유한 풍미를 갖는다. 이 화합물은 다른 물질과 추가적인 반응을 거쳐 복합적인 풍미와 향미를 만든다.

드라이에이징 중에는 고분자 탄화수소, 펩타이드, 방향족 화합물, 피라진, 알리파틱 탄화수소(특히 2-옥텐, 3-옥텐, 2,2,5-트리메틸헥산 등), 자유 지방산(올레산 등)이 증가하며, 이는 드라이에이징 특유의 고소하고 감칠맛 나는 풍미 형성에 기여한다.

또한 ‘숙성 향’이라 불리는 향미는 2-메틸-3-푸란티올 같은 물질로부터 비롯되며, 수분 증발은 FAAs, 환원당의 농도를 높여 최종 풍미에 영향을 미친다. 하지만 풍미 성분의 농축 외에도 풍미 형성에는 다양한 요인이 작용한다.

드라이에이징 쇠고기의 풍미는 결국 조리 과정에서 최종 완성된다. 특히 구이나 볶음과 같은 열처리 과정 중 맛 전구물질들이 반응하여 휘발성 화합물로 전환되고, 고유의 향을 더욱 강화한다. 따라서 고기 맛은 생고기 상태에서 존재하는 전구물질의 양과 특성에 따라 크게 좌우된다.

최근 연구에 따르면 드라이에이징육의 휘발성 성분은 그동안 충분히 연구되지 않았으나, 최근에는 알데하이드, 케톤, 질소 함유 화합물이 풍부하게 생성된다는 점이 밝혀졌다. 이러한 성분들은 드라이에이징 쇠고기의 버터향, 육향, 구운 향, 견과류향 등의 풍미를 강화하는 역할을 한다. 이 중 일부는 지방산 산화에 의해 생성되며(예: 프로파날, 2-헵타논, 3-헵타논, 2,3-부탄디온, 2,3-펜탄디온), 또 다른 일부는 미생물 효소 활성에 의한 생성물이다(예: 2-메틸부탄알, 트라이메틸아민 등). 특히 디케인(decane)이라는 휘발성 화합물은 드라이에이징 고유 풍미의 마커로 제안되기도 했다.

드라이에이징에 적합한 고기는 근내지방(마블링)이 골고루 분포된 것이어야 한다. 마블링이 풍부한 쇠고기일수록 좋은 품질의 드라이에이징육을 얻을 수 있기 때문이다. 실제로 대부분의 품질 연구는 마블링이 높은 고기나 원래부터 부드러운 등심 부위를 중심으로 이루어졌다. 저마블링 고기도 드라이에이징을 통해 일부 품질 향상이 가능하다는 연구가 있으나, 전반적인 기호성은 떨어지는 경우가 많다.

마블링이 높은 쇠고기는 조리 중 지방 성분의 용해와 이동으로 인해 풍미가 강화되며, 고기의 즙기와 부드러움, 버터 향이 더 잘 나타난다. 또한 결합조직을 이완시키는 효과가 있어 연도를 높이는 데에도 기여한다. 이로 인해 근내지방이 연도와 직결된다는 점이 강조되며, 마블링이 적은 고기는 기대한 풍미 특성이 덜 나타날 수 있다. 그러나 반대로 마블링이 많은 고기는 지방 산화에 더 취약해지며, 산패향이나 쓴맛의 원인이 되는 물질도 함께 증가할 수 있다.

또한, 드라이에이징 숙성 기간이 길어질수록 지질 산화 수준이 증가하며, 56일 이상 숙성 시에는 웻에이징보다 더 많은 산화 지표가 나타난다. 이 중 대표적인 것이 말론디알데하이드(malondialdehyde)이며, 이는 숙성 기간과 함께 증가하는 경향을 보인다.

쇠고기 드라이에이징에서 미생물의 역할

드라이에이징 중에는 고기의 표면에서 수분이 증발하면서 외부 표면에 단단한 '크러스트(crust)'가 형성된다. 이 부분은 일반적으로 가공 과정에서 절단되어 제거된다. 이 크러스트는 다양한 미생물이 존재하는 부위로, 곰팡이 균사체가 얼룩처럼 시각적으로 나타난다. 특히 유익한 곰팡이와 효모가 드라이에이징 중 고기 표면에서 증식할 수 있다. 하지만 이들 중 일부만이 상세하게 규명되어 있다.

드라이에이징 과정 중 존재할 가능성이 있는 미생물로는 Thamnidium속, Penicillium속, Aspergillus속, Cladosporium속, Rhizopus속, Mucor속, Aureobasidium속 등이 있다. 특히 Thamnidium 속 곰팡이는 드라이에이징 고기의 표면에 주로 서식하는 미생물로 간주되며, 가장 바람직한 곰팡이 중 하나로 평가된다. 이 곰팡이는 드라이에이징 시작 후 약 3주 이내에 성장하기 시작하고, 회색빛 털 같은 반점 형태로 지방 부위에 나타난다. Thamnidium은 저온 환경에 적응되어 있으며, 콜라겐 분해효소(collagenolytic enzymes)를 생성해 고기의 결합조직을 분해하고 식감을 부드럽게 만든다.

Jaworska 등의 2025년 연구에 따르면, 28일간의 드라이에이징과 Mucor flavus의 활용은 풍미, 향기, 소비자 기호도 등 육질 특성을 향상시키는 데 효과적이었다. Hanagasaki와 Asato(2023)는 Mucor flavus를 이용한 숙성육에서만 검출된 몇 가지 알데하이드 성분이 고소한 향미와 관련이 있다고 밝혔다. 한편, Penicillium 속 곰팡이는 유해 미생물에 대한 길항작용을 통해 고기의 위생적 품질을 유지하는 데 도움을 줄 수 있다.

효모의 경우, Pichia, Saccharomyces, Debaryomyces 등은 드라이에이징 고기에서 흔히 발견된다. 이러한 미생물들은 다양한 발효육 제품 연구를 통해 알려졌듯이, 풍미와 식감 발달에 중요한 역할을 한다. 이는 이들의 단백질분해효소, 지방분해효소, 콜라겐분해효소 등의 활성과 그 대사산물과 관련되어 있다.

일부 연구에서는 크러스트에서 곰팡이와 효모가 자라는 것을 오염이 아니라 드라이에이징을 강화하는 자연적인 과정의 일부로 간주해야 한다고 주장한다. Lee 등의 연구에서는 드라이에이징 고기 표면에서 높은 트라이메틸아민(trimethylamine) 농도가 측정되었고, 이는 미생물의 활동이 풍미 형성에 기여할 수 있음을 시사한다. 이때 내부 조직에는 미생물 증식이 없었기 때문에, 외부 크러스트의 미생물이 감각적 특성에 영향을 줄 수 있음을 알 수 있다.

Oh 등의 연구에서는 Pilaira anomala와 Debaryomyces hansenii라는 효모가 단백질 분해효소를 방출하고, 콜라겐 분해효소로 근섬유를 분해하며 풍미 성분을 생성함으로써 고기의 품질(특히 연도)을 개선한다고 밝혔다. 이들 효모를 스타터로 사용한 경우, 비접종 고기보다 숙성 기간이 단축되었다. 최근 Ryu 등의 연구에서도 드라이에이징 중 유산균이 존재함이 보고되었고, 숙성 기간 중 미생물군(곰팡이/효모/박테리아)의 구성이 변화함이 밝혀졌다. 이러한 변화는 드라이에이징 고기의 품질, 기호도, 풍미 발달에 영향을 미친다.

예를 들어, 숙성 40~60일 후에는 Penicillium camemberti와 Debaryomyces hansenii 같은 치즈 발효에 쓰이는 곰팡이가 증가하는 경향을 보였다. 이는 특정 곰팡이나 효모가 고기의 풍미와 연도에 긍정적인 영향을 미친다는 것을 보여준다.

드라이에이징 쇠고기의 안전성

드라이에이징 쇠고기의 안전성은 아직 충분히 알려져 있지 않다. 드라이에이징 과정에서 육질 개선에 기여하는 유익한 미생물 외에도 부패균과 병원성 미생물이 함께 증식할 수 있다는 것이 여러 연구를 통해 확인되었다. 이러한 미생물은 원재료의 저장 수명을 단축시킬 뿐만 아니라, 식품 안전성 측면에서 중요한 독성 대사산물(예: 독소, 아미노산 탈탄산화 생성물, 2차 곰팡이 독소 등)을 생성할 수 있다. 특히 곰팡이는 육질과 풍미를 개선하는 긍정적 역할을 하기도 하지만, 일부 곰팡이(예: Penicillium, Aspergillus)는 알레르기를 유발하거나 독성 대사산물을 생성할 위험도 내포하고 있다.

드라이에이징은 포장 없이 진행되기 때문에 공기 중의 곰팡이(Candida, Cladosporium, Rhodotorula 등)와 접촉하면서 오염될 가능성이 크다. 이러한 곰팡이는 고기의 부패를 유발할 수 있다. 반면, 유산균군(Bifidobacteriaceae, Lactobacillaceae, Leuconostocaceae, Streptococcaceae)은 병원성 미생물의 성장을 억제하는 역할을 하여 긍정적인 작용을 하기도 한다.

곰팡이의 종류나 특성에 비해, 기존 연구에서 박테리아에 대한 분석은 대부분 병원성 세균의 감소 여부에 집중되어 있다. E. coli, Listeria monocytogenes, Salmonella 등에 대해 드라이에이징 과정 중의 억제 효과가 다수 보고되었다.

Ryu 등(2018)의 연구에 따르면, 14°C, 80~90% 상대 습도 조건에서 60일간 숙성한 쇠고기는 25일 이내에 총 세균수(TPC), 유산균수(LAB), 효모 및 곰팡이수(YAM)가 각각 약 4 log cfu/g까지 증가하고, 이후 60일까지 약 2 log cfu/g 더 증가하는 것으로 나타났다. Li 등(2014)의 연구에서도 8일과 19일간의 숙성 과정에서 육류와 지방 표면의 미생물 수가 시간에 따라 증가했으며, 지방보다 육류 표면에서 더 높은 수치를 보였다. Gowda 등(2016)은 벨기에에서 드라이에이징 쇠고기를 조사한 결과, Pseudomonas 4.7 log 이상, LAB 3.7 log 이상, 효모 4.0 log 이상 검출되었고, 곰팡이도 1 log 이상 존재하였으나 구체적인 종류는 확인되지 않았다.

또한 Ryu 등(2018)은 25일간의 숙성 기간 중에는 Candida, Cladosporium, Rhodotorula glutinis, Rhodotorula mucilaginosa 같은 잠재적으로 해로운 효모와 곰팡이가 존재했으나, 숙성 기간이 60일로 연장되면서 이러한 종은 사라지고 Penicillium camemberti가 나타났다고 보고하였다. 하지만 장기간 숙성은 저온에서도 증식 가능한 호기성 및 냉장성 세균의 발생 조건을 제공하기 때문에 주의가 필요하다. 예를 들어, Pseudomonas psychrophila는 30일 및 160일 숙성 시기에 고농도로 존재하며, 육질 저하와 드라이에이징 실패의 주요 원인으로 간주된다.

또한, 미생물 증식 외에도 저장 환경 내에 존재하는 악취 성분 흡착, 지방 산패 등의 요인도 품질 저하를 일으킬 수 있다. 실제로 드라이에이징 고기 표면에서 곰팡이독소를 생성할 수 있는 종이 확인되었고, 아플라톡신도 미량 검출된 사례가 있다. Ramanathan 등(2020)은 유익한 곰팡이의 증식을 유도하고 다른 미생물의 오염을 억제하기 위해 적절한 숙성 온도, 습도, 공기 흐름과 숙성 기간이 중요하다고 강조했다.

결론적으로 드라이에이징의 품질 및 안전성을 확보하기 위해서는 우수한 생산 위생관리와 숙성 조건의 세밀한 제어가 필수적이다. 하지만 이러한 조치들만으로도 모든 위험을 완전히 차단할 수는 없다. 드라이에이징 육류는 포장되지 않은 상태로 오랜 시간 노출되기 때문에 미생물 오염의 가능성이 높다. 또한 숙성 과정에서 미생물의 성장 속도 차이에 따라 다양한 시점에서 서로 다른 대사산물이 생성될 수 있으며, 이러한 물질은 다른 미생물의 영양원이 되기도 하여 미생물 생태계를 더욱 복잡하게 만든다. 이러한 요소들은 드라이에이징 쇠고기의 전반적인 품질과 안전성에 큰 영향을 미칠 수 있다.

앞으로의 연구는 특정 곰팡이 균주의 육질 변화 기작을 메타볼로믹스 분석으로 규명하거나, 독성 대사산물 생성 가능성과 같은 식품 안전 측면에 집중하는 방향이 될 수 있다.

결론

드라이에이징 쇠고기의 가장 큰 장점은 견과류향, 감칠맛, 버터리함, 진한 육향 등으로 표현되는 독특한 풍미와 향, 그리고 개선된 연도이다. 이러한 고유한 맛과 향은 내인성 및 외인성 경로에서 유래한 생화학적 반응에 의해 형성된다. 특히 표면 미생물군의 활동, 지방의 산화, 수분 증발(크러스트 형성) 등의 복합적인 작용이 풍미 형성에 중요한 역할을 한다.

또한 뉴클레오타이드, 당, 아미노산, 지방산 등의 함량 변화는 쇠고기의 맛과 향에 영향을 주며, 이는 최종적인 쇠고기 품질로 이어진다. 산화나 미생물 대사로부터 생성되는 특이적인 대사산물들—소분자의 펩타이드, 아미노산, 알데하이드, 발효 관련 화합물 등—은 드라이에이징 고기를 구별하는 생물지표로 활용될 수 있는 잠재력을 가진다.

드라이에이징 쇠고기에 대한 소비자와 정육 공장의 관심이 점차 높아지고 있기 때문에, 앞으로는 단백질체(proteome) 및 대사체(metabolome) 분석과 더불어 안전성 평가에 관한 연구가 더욱 필요하다.

참고문헌

- Álvarez 등(2025)은 UV 전처리가 드라이에이징 쇠고기에서 Longissimus thoracis et lumborum 근육의 프로테옴에 미치는 영향을 두 개의 샘플링 위치를 기준으로 특성화하였다.

- Álvarez 등(2023)은 샘플링 위치와 숙성이 드라이에이징 쇠고기의 Longissimus thoracis et lumborum 근육의 프로테옴에 미치는 영향을 Meat Science에 게재하였다.

- Bekhit 등(2014a)은 생육의 식감과 연도를 조절하기 위한 물리적 처리 방법을 종합적으로 검토하였다.

- Bekhit 등(2014b)은 외부 효소를 이용한 육류 연화에 대한 비평적 고찰을 발표하였다.

- Bischof 등(2023)은 습식숙성과 건식숙성 쇠고기의 표면과 내부에 대한 대사 및 미생물 분석을 수행하였다.

- Bolumar 등(2006)은 Debaryomyces hansenii와 Lactobacillus sakei의 세포외 추출물을 활용하여 드라이 발효 소시지의 감각 특성을 개선하였다.

- Capouya 등(2020)은 상업 정육시설에서 드라이에이징 쇠고기의 미생물 군집을 조사하였다.

- Chávez 등(2011)은 Penicillium 속 곰팡이가 치즈 및 육가공품 숙성에 미치는 역할을 다룬 장을 기술하였다.

- Cramer 등(2018)은 callipyge 양의 등심에서 관찰되는 낮은 단백질 분해와 관련된 항-세포사멸 시스템의 역할을 분석하였다.

- da Silva 등(2019)은 드라이에이징 온도에 따른 Listeria innocua(리스트리아 모노사이토제네스 대체균)의 변화를 분석하였다.

- Dashdorj 등(2015)은 육향에 영향을 미치는 맛 관련 성분과 그 조절 인자들을 종합적으로 검토하였다.

- Dashdorj 등(2016)은 드라이에이징 쇠고기에 대한 리뷰 논문을 발표하였다.

- De Oliveira 등(2019)은 쇠고기 근육 내 칼페인과 칼파스타틴 활성이 단백질 분해와 단백질체 변화에 미치는 영향을 분석하였다.

- DeGreer 등(2009)은 뼈 있는 스트립로인과 없는 스트립로인을 각각 다른 숙성 조건으로 처리했을 때의 품질 차이를 비교하였다.

- Dikeman 등(2013)은 숙성 방법, 품질 등급, 조리 온도에 따른 등심 스테이크의 수율 및 기호도 변화를 분석하였다.

- EFSA(BIOHAZ)(2023)은 숙성육의 미생물학적 안전성에 관한 보고서를 발표하였다.

- Ercolini 등(2011)은 포장 조건에 따라 저장 중인 쇠고기에서 미생물 대사산물과 박테리아 다양성을 모니터링하였다.

- Flores와 Toldra(2011)는 발효육의 품질 향상을 위한 미생물 효소 활성을 정리하였다.

- Garlough와 Campbell(2012)은 『Modern Garde Manger』에서 드라이 및 웻에이징에 대해 설명하였다.

- Geesink와 Veiseth(2008)은 근육 효소에 대한 내용을 근육식품 분석 핸드북에 수록하였다.

- Gorraiz 등(2002)은 숙성 기간에 따른 향기 성분과 향미 변화에 대한 연구를 수행하였다.

- Gowda 등(2016)은 벨기에에서 유통되는 드라이에이징 쇠고기의 미생물학적 품질을 조사하였다.

- Gowda 등(2022)은 상업용 정육업체에서 수집된 드라이에이징 쇠고기의 등심 표면과 스테이크의 미생물학적 안전성을 조사하였다.

- Ha 등(2019)은 숙성 방법에 따른 쇠고기의 색상, 산화, 감각 품질의 차이를 분석하였다.

- Hanagasaki와 Asato(2023)는 Mucor flavus를 이용한 드라이에이징이 쇠고기의 향미에 미치는 영향을 분석하였다.

- Hanagasaki와 Asato(2018)는 Mucor flavus와 함께 드라이에이징할 때 자유 아미노산 함량과 경도의 변화를 분석하였다.

- Huff-Lonergan 등(2010)은 도축 후 근육의 생화학 변화를 통해 육질 개선 메커니즘을 고찰하였다.

- Jaworska 등(2025)은 Mucor flavus 첨가가 쇠고기 숙성 품질에 미치는 영향을 감각, 화학감각, 지방산 분석을 통해 연구하였다.

- Jayasena 등(2013a)은 닭고기 맛 화학에 관한 총괄적 리뷰를 발표하였다.

- Jayasena 등(2013b)은 조리된 닭고기의 향미에 영향을 주는 요인들을 정리하였다.

- Kaur 등(2021)은 내인성 단백질 분해 시스템이 육질에 미치는 영향과 숙성, 가공 조건의 역할을 분석하였다.

- Khan 등(2016)은 특히 드라이에이징을 중심으로 쇠고기 숙성에 관한 종합 리뷰를 작성하였다.

- Kim 등(2020)은 드라이에이징 쇠고기의 크러스트에서 나타나는 대사 변화 특성을 2D NMR을 통해 분석하였다.

- Kim 등(2016)은 드라이에이징이 쇠고기 육질 및 대사체에 미치는 영향을 Meat Science에 보고하였다.

- Kim 등(2014)은 도축 직후 고온 및 급격한 pH 하강이 근육 단백질과 육질에 미치는 영향을 검토하였다.

- King 등(2021)은 숙성 기간과 마블링 등급이 쇠고기 색 안정성에 미치는 영향을 Meat and Muscle Biology에 발표하였다.

- Knudsen 등(2011)은 드라이에이징 중 살모넬라균의 생존력을 분석하였다.

- Koutsidis 등(2008a)은 숙성 조건이 육향 전구체에 미치는 영향을 분석하였다.

- Koutsidis 등(2008b)은 사료와 품종에 따른 쇠고기 풍미 전구체의 차이를 Meat Science에 게재하였다.

- Laville 등(2009)은 숙성 과정에서 단백질체 변화가 육질 및 연도에 미치는 영향을 분석하였다.

- Lee 등(2015)은 저등급 한우 등심의 품질 향상을 위한 드라이에이징의 효과를 연구하였다.

- Lee 등(2021)은 숙성 방법에 따른 쇠고기의 향기 화합물 형성 차이를 Foods에 발표하였다.

- Lee 등(2017a)은 마블링이 낮은 한우 암소의 드라이에이징 방법별 품질을 분석하였다.

- Lee 등(2019a)은 수분 증발이 드라이에이징 쇠고기의 풍미 형성에 미치는 영향을 화학 및 전자 혀 분석으로 규명하였다.

- Lee 등(2019b)은 공기 흐름 속도 변화가 크러스트의 미생물 조성과 감각 특성에 미치는 영향을 Meat Science에 발표하였다.

- Lee 등(2017b)은 쇠고기에서 리스트리아균의 생장 특성을 비교 분석하였다.

- Li 등(2014)은 드라이에이징 백, 전통 방식, 진공 포장을 비교하여 쇠고기 품질을 분석하였다.

- Li 등(2013)은 드라이에이징 백 및 진공포장 쇠고기의 미생물 상태와 소비자 선호도를 분석하였다.

- Oh 등(2019)은 드라이에이징 쇠고기 품질 개선에 기여하는 미생물을 미생물군 분석과 DNA 시퀀싱으로 식별하고 그 영향을 분석하였다.

- Ouali 등(2006)은 근육이 육으로 전환되는 과정과 관련 메커니즘을 재조명하였다.

- Park 등(2018)은 드라이에이징 쇠고기 크러스트를 활용한 향미 증강 가능성을 연구하였다.

- Park와 Kim(2023)은 동결건조된 다양한 숙성 방식의 쇠고기 분말을 비교하고, 크러스트의 식품첨가물로서의 활용 가능성을 평가하였다.

- Perrone 등(2015)은 드라이 큐어드 미트 숙성 중 발생하는 Penicillium salamii라는 새로운 종을 보고하였다.

- Perry(2012)는 『International Journal of Gastronomy and Food Science』에 게재된 논문에서 드라이에이징 쇠고기에 대해 설명하였다.

- Ramanathan 등(2020)은 『Meat Quality Analysis』라는 저서의 제5장에서 도축 후 숙성 중 발생하는 생화학적 변화와 육질 개선 전략에 대해 다루었다.

- Ribeiro 등(2021)은 드라이에이징 쇠고기의 소매 진열 시 색상과 지질 안정성 변화를 Meat Science에 보고하였다.

- Ryu 등(2018)은 드라이에이징 쇠고기의 미생물 군집의 다양성과 특성을 『Journal of Microbiology and Biotechnology』에 발표하였다.

- Ryu 등(2020)은 한우 드라이에이징 쇠고기의 미생물 및 곰팡이 군집을 메타게놈 분석을 통해 분자 수준에서 특성화하였다.

- Savini 등(2024)은 드라이에이징이 쇠고기의 품질 요소와 미생물학적 안전성에 미치는 영향을 『LWT – Food Science and Technology』에 발표하였다.

- Setyabrata 등(2020)은 메타볼로믹 접근법을 통해 드라이에이징 쇠고기에서 풍미 형성 메커니즘을 규명하였다.

- Setyabrata 등(2023)은 포스트모템 숙성이 쇠고기 근육의 산화 안정성에 미치는 영향을 밝히기 위해 고기 육즙의 단백질체 및 대사체 분석을 수행하였다.

- Smith 등(2008)은 미국의 Choice 등급과 Select 등급의 쇠고기를 대상으로, 드라이에이징과 웻에이징에 따른 소매 절단 수율과 소비자 기호도를 비교하였다.

- Stenström 등(2014)은 숙성 방식(진공포장, 전통 드라이에이징, 드라이에이징 백)에 따른 소비자 선호도와 정보 제공의 영향에 대해 Meat Science에 보고하였다.

- Šulcerová 등(2017)은 숙성이 쇠고기 럼프 스테이크의 감각 품질, 색상, 외관 및 조직 특성에 미치는 영향을 『Potravinarstvo』에 발표하였다.

- Terjung 등(2021)은 일부 경우 드라이에이징이 웻에이징보다 낫지 않은 이유를 분석하며, 이를 "드라이에이징 쇠고기의 역설"로 설명하였다.

- Tittor 등(2011)은 드라이 및 웻 칠링, 숙성이 쇠고기 지방 및 근육 조직에서 대장균 O157:H7 및 살모넬라 감소에 미치는 영향을 모의 실험으로 분석하였다.

- Utama 등(2020)은 60개월 또는 80개월령 한우 암소에서 얻은 드라이에이징 쇠고기의 육질, 지방산 조성 및 향기 성분을 비교하였다.

- Watanabe 등(2015)은 숙성이 조리된 쇠고기에서 휘발성 화합물에 미치는 영향을 분석하였다.

- Xu 등(2023)은 숙성이 쇠고기의 맛, 향, 조직감에 미치는 영향과 미생물의 역할을 비판적으로 검토하였다.

- Xue 등(2021)은 드라이에이징 쇠고기의 크러스트가 기능성 식품 소재로서 갖는 화학적 특성과 활용 가능성을 평가하였다.

- Zhang 등(2022)은 드라이에이징 고기의 풍미를 조절하기 위한 메커니즘과 전략을 『Trends in Food Science & Technology』에 정리하였다.

- Zhou와 Zhao(2007)는 전통적인 진화 햄의 가공 중 발생하는 생화학적 변화에 대해 분석하였다.

'숙성 고기의 모든 것' 카테고리의 다른 글

| 소매 유통 채널을 위한 드라이에이징 쇠고기 (0) | 2025.05.08 |

|---|---|

| 드라이 에이징: 몇 가지 가이드라인 INOX BIM 기후 조절 숙성 캐비닛을 활용한 육류 숙성의 실용 가이드 (0) | 2025.05.06 |

| 장기 건조 숙성 또는 ‘드라이에이징(dry-aging)’ (0) | 2025.05.06 |

| 골반 매달기 방식이 소고기 숙성에 미치는 영향 (0) | 2025.05.06 |

| 소고기 숙성 (0) | 2025.05.05 |